ComplexManagement

Chi e’ il pazzo che gestisce questa fabbrica ?

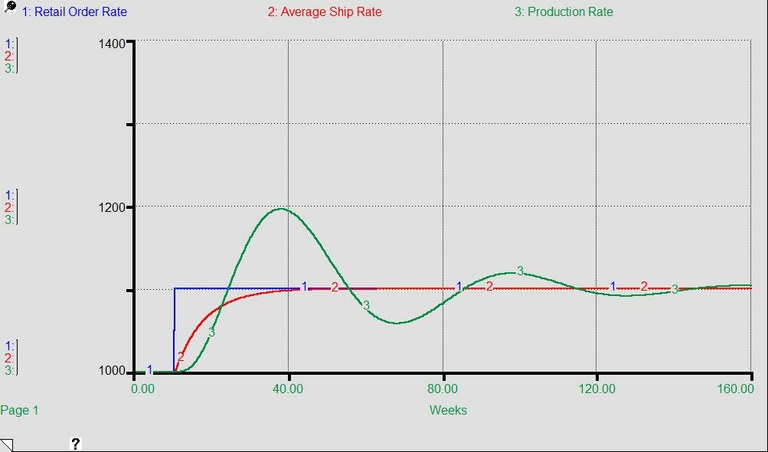

Il grafico qui sotto rappresenta gli andamenti della produzione di una fabbrica nel corso di 160 settimane.

La riga blu e’ il flusso di ordini, e si vede come inizia con 1000 pezzi alla settimana numero 0 e poi aumenta a 1100 alla settimana nr 10. Per tutto il resto del tempo gli ordini rimangono fermi sul livello di 1100 alla setimana.

La riga rossa mostra l’andamento delle spedizioni che tenta di reagire all’aumento di ordini, ma comunque impiega 30 settimane dalla nr10 alla nr40 prima di raggiungere il livello di 1100 pezzi alla settimana. Per 30 settimane consecutive la fabbrica spedisce meno di quanto viene ordinato.

La riga verde rappresenta l’effettiva produzione che dopo la settimana 10, aumenta fino a raggiungere i 1100 pezzi alla settimana nr 24, piu’ di 3 mesi dopo la variazione dell’ordinato, per poi arrivare a 1200 pezzi alla settimana nr38, quasi 5 mesi dopo l’unico evento significativo per la fabbrica.

Perche’ la fabbrica reagisce a un incremento di 100 negli ordini con un incremento di 200 nella produzione ?

Dopo il picco della settimana nr 38, la produzione oscilla fino alla settimana nr 160.

Un evento esterno che impatta per il 10% del volume, senza ulteriori oscillazioni o incertezze successive,si traduce in un’oscillazione che dura circa 3 anni: perche’ ?

Chi e’ il pazzo incompetente che gestisce questa fabbrica ?

Entriamo in fabbrica e facciamo qualche domanda:

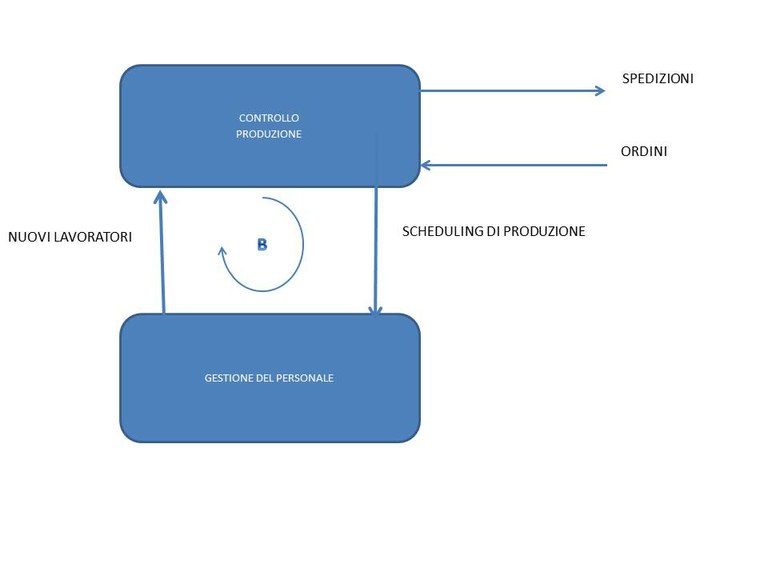

Da cosa dipende il livello di produzione ?

Solo dalla quantita’ di lavoratori disponibili. La capacita’ degli impianti non e’ un limite in questo momento, tanti piu’ lavoratori abbiamo, tanto piu’ riusciamo ad usare gli impianti ed a produrre.

Come decidete quanti lavoratori vi servono ?

Il Direttore della Produzione indica all’ Ufficio del Personale quali sono le necessita’ di risorse in base allo scheduling.

Di quali informazioni fate uso per decidere lo scheduling ?

Abbiamo molte informazioni a nostra disposizione, anche se cio’ che cerchiamo sempre di mantenere sotto controllo e’ il magazzino di spedizione, che per la nostra esperienza, deve sempre contenere materiale da spedire per almeno 4 settimane a venire.

Nel caso il magazzino dovesse deviare da questo livello, noi riusciamo a correggerlo entro 8 settimane.

Come avviene l’assunzione di nuovo personale ?

Noi dell’ Ufficio Personale cerchiamo di selezionare il personale con la massima cura e siamo costantemente impegnati a rimpiazzare i lavoratori che abbandonano l’azienda, a causa della elevata competizione sul mercato del lavoro in questa zona.

Come decidete quanti lavoratori assumere ?

Ci basiamo sullo scheduling di produzione, facciamo l’ipotesi che la produttivita’ dei lavoratori sia costante, teniamo conto del tasso medio di dimissioni, ed ogni 4 settimane aggiorniamo il Piano di staffing che definisce il numero di lavoratori desiderato.

L’obiettivo che ci siamo dati e’ di riuscire sempre a raggiungere quel numero entro 8 settimane.

Non c’e’ nessun pazzo qui. Ognuno fa il suo mestiere con professionalita’ e correttezza, sinceramente motivato ad ottenere il meglio per l’azienda….e allora ?

Forse c’e’ qualcosa nel sistema che non va ?

Le curve della produzione ci hanno fatto pensare alla presenza di un pazzo, perche’ c’erano ritardi inspiegabili e oscillazioni clamorose nella produzione.

Per un ‘System Thinker’ quelle curve sono anche un indizio che porta a formulare un’ipotesi di dinamicita’ complessa, in gergo si dice:

da qualche parte c’e’ un balancing loop con ritardo

Un ‘loop’ e’ una catena di relazioni causa-effetto che si richiudono su stesse.

Si dice che e’ ‘balancing’ quando la combinazione delle cause e degli effetti a cascata tendono a uno stato stabile, in contrasto con ‘reinforcing’ quando il risultato e’ una crescita (o decrescita) esponenziale.

(questi concetti vengono pari pari dall’ingegneria dei controlli automatici, dell’elettronica… un amplificatore audio ha nel suo cuore un ‘reinforcing loop’, lo sciacquone del nostro bagno e’ un ‘balancing loop’, ecc…)

Le domande che abbiamo fatto in fabbrica, erano indirizzate ad individuare quel balancing loop.

Ed ora possiamo dire di averlo trovato:

La ‘pazzia’ se vogliamo chiamarla cosi’, non e’ altro che il risultato delle pratiche, in se’ assolutamente ragionevoli, adottate da due funzioni separate e pero’ interconnesse da flussi di informazione che si influenzano con un effetto perverso dovuto ai ritardi interni.

Il ritardo e’ costituito dal fatto che lo scheduling di produzione non dipende direttamente dall’aumento degli ordini ricevuti, ma indirettamente tramite la diminuzione del magazzino spedizioni. E dal fatto che viene considerato accettabile riportare il magazzino al livello desiderato in 8 settimane.

Il ritardo e’ anche dovuto al ciclo di pianificazione delle risorse ogni 4 settimane e dal fatto che viene considerato accettabile un ritardo di 8 settimane nelle assunzioni.

Quindi non c’e’ nessun pazzo in circolazione, ma c’e’ un sistema che si comporta in modo dinamicamente sorprendente e inaccettabile.

Abbiamo scoperto il ‘balancing loop with delay’, e adesso ?

Che cosa possiamo suggerire per rimediare a questi fenomeni ?

Una proposta sorprendente

Quelle 8 settimane per riportare il magazzino spedizioni al livello desiderato sono uno dei parametri sospetti su cui intevenire (un altro parametro sospetto sono le 4 settimane nel ciclo di pianificazione delle risorse).

Un ‘system thinker’ abituato a valutare sistemi dinamici complessi, a questo punto propone di simulare che cosa succede se il tempo desiderato per riportare il magazzino al livello desiderato cambia da 8 a 16 settimane. Cioe’ propone di adottare un atteggiamento meno rigoroso nella gestione del magazzino spedizioni.

Ma come ? Abbiamo attribuito il comportamento del sistema alla presenza in un ritardo nel ‘balancing loop’ e adesso proviamo ad aumentare il ritardo ? Forse abbiamo trovato il pazzo: e’ il ‘system thinker’ !

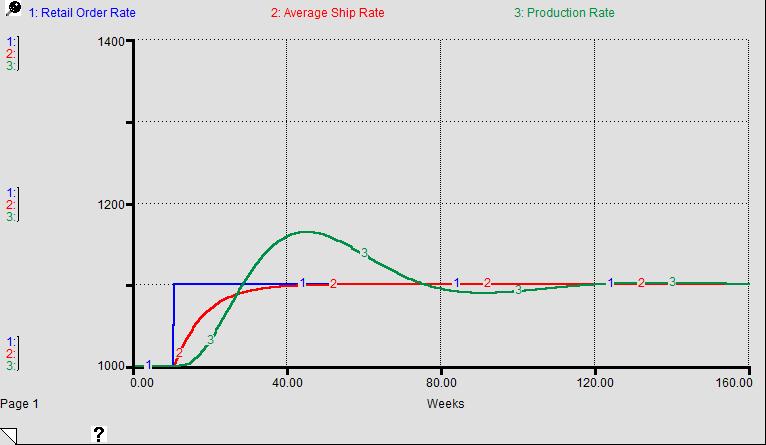

Nel grafico che segue ecco le nuove curve con la nuova regola:

Sorpresa: la curva verde (produzione) raggiunge un picco piu’ basso, e si stabilizza molto prima.

Che cosa e’ successo ?

L’instabilita’ del sistema deriva dal fatto che il desiderio di riportare in 8 settimane il magazzino al giusto livello, inflaziona la richiesta di risorse, che provoca dopo molte settimane un surplus di produzione, ed innesca l’oscillazione che abbiamo visto.

Una certa dose di pazienza nell’aspettare che il magazzino ritorni al suo livello consente di non esagerare con la richiesta di risorse ed in definitiva migliora la stabilita’ del sistema.

Epilogo

- Non e’ vero che perseguendo con successo gli obiettivi e le pratiche considerati normali per la propria funzione, si ottenga sempre il risultato complessivamente desiderato per l’impresa.

- Anche sistemi con pochi componenti possono nascondere comportamenti dinamicamente difficili da prevedere

- Studiare un’impresa come ‘system thinker’ consente di imparare quali leve toccare e quali reazioni attendersi. La sola esperienza non basta, l’intuizione tradisce.

Costruire un simulatore in grado di replicare le dinamiche osservate, consente di capire come intervenire.

I grafici di questo articolo sono ripresi dal caso classico di studio contenuto in ‘Strategic Modelling Business Dynamics’ – John Morecroft – Wiley 2007 e sono realizzati con il software iThink di iSee Systems.